Встроенное качество в бережливом производстве

Определение и необходимость встроенного качества

Определение 1

Встроенное качество — это так называемая система технических, организационных и логистических мер, которые направлены на дефицит некачественной с взгляда покупателя продукции.

Встроенное качество делает акцент не на контроль вырабатываемой продукции методом пост-фактум, а напротив на устранение происхождения дефектов. При действии концепции встроенного качества осуществляется последовательный анализ несоответствий, выявление их причин, обработка корректирующих действий и контроль последствий.

Определение 2

Встроенное качество – это все события, нацеленные на недопущение выпуска некачественной продукции.

Понимание потребности встроенного качества часто приходит к компаниям совместно с пониманием того, что число жалоб от недовольных клиентов растет с ростом числа сотрудников; что с увеличением усердности осмотра затраты на предотвращение брака и «регулирование» споров с клиентами не уменьшаются. В этом случае снижается не только доходность фирмы, однако и снижается мотивация сотрудников — например, операторы на линии прекращают смотреть на незначительные дефекты, передача смен происходит без передачи нужной информации, офисные коллеги не интересуются именами и лицами «людей из цеха» и напротив. Эффективность падает полностью.

Из-за этого растет прессинг со стороны руководства и образуется ситуация (сожалению, неоднократно типичная) когда коллеги и начальство «действуют по разные стороны». Ясно, то, что в таких условиях развитие происходит весьма неторопливыми темпами, а в пучину разногласия постепенно втянутся ранее неизвестные подуровни управления — за рабочими последуют бригадиры, далее и мастера, и, что самое важное и плохое, новые сотрудники тоже начнут учиться неприемлемым техникам работы.

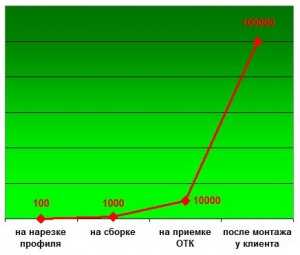

Для удачного внедрения концепции встроенного качества нужно, чтобы операторы на рабочих местах осмысливали, то, что при возникновении дефекта, его в каждом случае необходимо будет устранять, но, тем не менее, есть разница в том, на каком этапе будет определен и устранен брак. Существует принцип, когда в случае перехода дефекта на следующую стадию переработки, затраты на его розыск и предотвращение возрастают десятикратно.

Принципы бережливого производства

Традиционно, к основным принципам бережливого производства относят:

- Выявление потоков создания ценности для конкретного продукта;

- Снабжение бесперебойного потока изготовления ценности продукта;

- Предоставление потребителю доступа к продуктам;

- Стремление к усовершенствованию.

Помимо данных принципов, выделяют следующие:

- Получение превосходного качества;

- Гибкость;

- Установление длительных отношений с потребителями.

Это достигается при помощи разделения рисков, затрат, а также информации. Основной бережливого производства является работа по устранению потерь.

Замечание 1

Потери включают в себя определенное действие, которое направлено на потребление ресурсов. Важно отметить, что потери не создают ни какой ценности для потребителя.

Основными задачами бережливого производства являются:

- Снижение затрат, к которым относятся и трудовые;

- Уменьшение сроков создания продукции;

- Уменьшение производственных и складских площадей;

- Обеспечение поставки продукции заказчику;

- Наибольшее качество при конкретной стоимости или наивысшая цена при конкретном качестве.

spravochnick.ru

Инструменты бережливого производства

Определение 1

Бережливое производство (система Lean, Lean manufacturing, Lean production) — представляет особую концепцию к организации управления производственным предприятием. Данный подход, в первую очередь, ориентирован на улучшение качества работы через сокращения потерь; делается акцент на повсеместном создании ценности для потребителя, на всех этапах производства.

Сущность и основные виды инструментов бережливого производства

В первую очередь, практически все инструменты бережливого производства ориентированы на максимальное повышение качества работы. Последнее необходимо оценивать на всех этапах и уровнях. При этом, в систему бережливого производства должны быть, по возможности, вовлечены все сотрудники.

В системе выделяют следующие основные инструменты бережливого производства:

- ТРМ

- визуальный менеджмент

- «точно вовремя» («точно в срок», Just In Time, JIT)

- картирование

- организация мест 5S

- стандартные операционные процессы

- встроенное качество.

Рассмотрим вкратце каждый из вышеперечисленных инструментов

ТРМ

Total Productive Maintenance или «всеобщее производительное обслуживание» — один из важнейших инструментов системы lean production. Его применение дает возможность минимизировать потери, которые связаны с простоями и поломками оборудования, а также с избыточным его обслуживанием. Основная идея данного инструмента заключается в вовлечении в процесс обслуживания основных средств всего персонала (а не только специально созданных для этого служб).

Визуальный менеджмент

Под ним подразумевается расположение всех деталей, инструментов, производственных стадий, а также информации о результативности работы системы производства таким образом, чтобы все это было максимально видимым и наглядным (для того, чтобы каждый из участников производственного процесса мог бы сразу оценить текущее состояние системы).

Стандартные операционные процедуры (SOP)

Под SOP подразумевается документ, в котором в максимально лаконичной форме определена пошаговая последовательность выполнения любой из производственных операций.

- максимальная доступность (использование схем, фотографий, рисунков, специальных обозначений)

- постоянный пересмотр и актуализация

- работники принимают активное участие в разработке инструкций

- Just-In-Time (точно в срок, JIT) – метод, подразумевающий максимальное сокращение времени производственного цикла (когда ресурсы предоставляются лишь тогда, когда они действительно необходимы).

Картирование

Под ним подразумевается визуализированное описание потока (информационного, материального) создания ценности в бизнес-процессе. Картирование должно отвечать условиям: «как есть», «как должно быть», «как будет».

Организация рабочих мест – 5 S

Это метод организации рабочих мест, благодаря применению которого в значительной мере повышается управляемость рабочей зоны, культура производства, а также экономится время.

5S «расшифровывается» как:

- сортируй

- соблюдай порядок

- содержи в чистоте (рабочее место)

- стандартизируй (процедуры)

- совершенствуй (вышеперечисленное)

Встроенное качество

Определение 2

Встроенное качество — это методика управления качеством продукции непосредственно в месте ее производства.

Основные принципы:

- остановка конвейера самим работником, в случае поломки оборудования и возникновения брака

- система оповещения о проблемах на производственной линии («андон»)

- проектирование оборудования таким образом, чтобы остановка или выявление отклонений происходило автоматически

- различные методы предотвращения ошибок операторов или недостатков технологии

- стандартизация процедур контроля качества

spravochnick.ru

Инструменты бережливого производства и их сущность :: BusinessMan.ru

Бережливое производство (система Lean) — это особый подход к организации управления на предприятии. Он направлен на улучшение качества работы посредством сокращения потерь. О тонкостях данной концепции рассказывает в своей книге Майкл Вейдер. Инструменты бережливого производства используются на всех этапах деятельности предприятия — от проектирования до реализации продукции. Рассмотрим их более подробно.

Инструменты бережливого производства и их сущность

Базовые принципы были разработаны в конце 1980-1990-х гг. Главной целью системы выступает сокращение действий, которые не добавляют выпускаемому продукту ценности в течение всего его жизненного цикла. Выбирая инструменты и методы бережливого производства, необходимо руководствоваться следующими принципами:

- Развивать лидерство на каждом уровне управления процессом.

- Руководители групп должны разрабатывать долгосрочные и краткосрочные стратегии, используя сведения, полученные от подчиненных.

- Каждый лидер ответственен за результаты реализации собственных проектов.

Применение инструментов бережливого производства ориентировано, в первую очередь, на повышение качества работы. Его следует оценивать на всех уровнях, а полученные результаты должны получать все сотрудники. На предприятии должны быть разработаны четкие инструкции и правила для каждой группы специалистов. При этом необходимо обеспечить их тесную взаимосвязь и взаимопомощь. Необходимо научить персонал в короткий срок выявлять производственные ошибки и так же быстро их исправлять. Для привлечения всех сотрудников к реализации концепции следует разработать определенные стандарты ключевых параметров качества.

Инструменты бережливого производства: мини-руководство

Основной задачей руководства предприятия, стремящегося к повышению качества продукции через снижение потерь, выступает создание четко проработанной схемы действий. Разработка инструкций и правил должны обеспечивать формирование целостной системы, повышение мотиваций персонала. Они должны иметь логическую связь друг с другом. В системе выделяют следующие основные инструменты бережливого производства:

- Визуальный менеджмент.

- ТРМ.

- «Точно вовремя».

- Стандартные операционные процессы.

- Картирование.

- Организация мест 5S.

- Встроенное качество.

ТРМ

Total Productive Maintenance представляет собой всеобщее обслуживание процесса. Как выше было сказано, инструменты бережливого производства направлены на снижение потерь. Как правило, они связаны с простоями оборудования, возникающими из-за поломок и избыточного обслуживания. Основной идеей ТРМ выступает вовлечение в процесс всех сотрудников предприятия, а не только специалистов отдельных служб. Таким образом, каждый работник должен знать специфику обслуживания оборудования и уметь быстро исправить неполадку самостоятельно. Успех использования ТРМ зависит от того, насколько правильно донесена идея и позитивно воспринята персоналом.

Стадии ТРМ

Внедрение инструментов бережливого производства требует следования заданной схеме. Особенность ТРМ заключается в том, что на базе этого подхода возможна плановая и плавная трансформация действующей на предприятии системы обслуживания в более совершенную. Для этого в рамках ТРМ предусмотрены следующие этапы:

- Оперативный ремонт. Он предполагает попытку усовершенствовать имеющуюся систему, выявив в ней слабые участки.

- Обслуживание на базе прогнозов. Речь идет об организации сбора информации о существующих проблемах в работе оборудования для последующего анализа данных. Вместе с этим планируется профилактика машин.

- Корректирующее обслуживание. В его рамках осуществляется усовершенствование оборудования для устранения причин появления систематических сбоев.

- Автономное обслуживание. Оно предполагает распределение функций, касающихся обеспечения бесперебойной работы машин, между ремонтными и эксплуатационными службами предприятия.

- Непрерывное улучшение. Этот элемент включают в себя все инструменты бережливого производства. Непрерывное улучшение фактически значит привлечение сотрудников к постоянному поиску причин потерь и предложению способов их ликвидации.

Визуальный менеджмент

Он представляет собой такое расположение деталей, инструментов, производственных операций, сведений об эффективности работы, при котором они будут четко видны. Это обеспечит участникам процесса возможность оценить состояние всей системы с первого взгляда. Внедрение визуального менеджмента осуществляется в несколько этапов:

- Организуются рабочие места.

- Визуализируются важные сведения о безопасности, стандартах качества, порядке исполнения операций и использования оборудования.

- Показываются результаты и оценивается эффективность процессов.

- Принимаются решения в соответствии с визуализированными сведениями.

Стандартные процедуры

Необходимо отметить, что инструменты бережливого производства разработаны таким образом, что их использование может осуществляться только комплексно. В противном случае деятельность не принесет ожидаемого эффекта. В рамках системы разрабатываются специальные инструкции, в которых определяется поэтапная последовательность исполнения любой операции. Устные рекомендации или искажаются, или забываются. В этой связи их заменяют письменными инструкциями, для которых существуют следующие требования:

- Они должны быть доступны для быстрого понимания. Для этого вместо длинных текстов используются схемы, рисунки, фотографии, специальные обозначения.

- Постоянно пересматриваться и актуализироваться в соответствии с изменениями в порядке выполнения операций.

- Разрабатываться совместно с работниками. Это будет гарантировать их достоверность и обеспечит их позитивное восприятие.

Точно вовремя

Just In Time представляет собой способ сокращения продолжительности производственного цикла и предполагает предоставление услуг, материалов и прочих ресурсов только тогда, когда они нужны. Это позволяет осуществить следующие мероприятия:

- Сократить объемы партий до минимально выгодного в экономическом плане.

- Сбалансировать численность сотрудников, оборудования, материала.

- «Вытянуть» продукцию — производительность текущих операций определяется по потребностям предстоящих.

- Использовать аудиовизуальные способы контроля состояния продукта и загруженности машин.

- Делегировать принятие решений по управлению движением товара на максимально низкий уровень.

Картирование

Оно представляет процесс создания простой графической схемы, наглядно изображающей информационные и материальные потоки, которые требуются для предоставления услуг или продукции конечным пользователям. Картирование позволяет сразу выявить узкие участки, и по результатам его анализа определить непроизводительные операции и затраты. На основании этого разрабатывается план улучшения. В качестве времени создания ценностей принято брать период выполнения работ, посредством которых продукт преобразуется так, чтобы потребитель был готов за него платить. Поток создания — это все действия, которые необходимы для его производства. Как показывает практика, на большинстве предприятий потери составляют до 80%.

Стадии создания схемы

Картирование включает в себя следующие мероприятия:

- Документирование текущего состояния. На этой стадии подробно описывается процесс создания какой-либо ценности (или их группы). При этом указываются все состояния и операции, необходимое время, число информационных потоков, количество работников и так далее.

- Анализ. Картирование проводится для выявления действий, которые формируют и не формируют ценность продукта. Некоторые из последних устранить нельзя (к примеру, бухгалтерию). Однако их необходимо максимально оптимизировать. Другие можно устранить или унифицировать. Для реализации этих задач следует выяснить требования заказчика к качеству товара и его потребительским свойствам. На основании этого устанавливаются те характеристики, которые нельзя исключить ни при каких условиях, и те, которые можно откорректировать по согласованию.

- Создание схемы будущего состояния. Такая карта отражает идеальную ситуацию после внесения всех запланированных изменений. Вместе с этим выявляются скрытые потери для их последующей ликвидации.

- Разработка плана улучшения. На этом этапе определяются методы перехода к идеальному (будущему) состоянию, назначаются конкретные задачи, устанавливаются сроки и ответственные за реализацию программы лица.

Встроенное качество

Эта методика позволяет управлять состоянием продукта непосредственно на месте его создания. Встроенное качество предусматривает:

- Возможность остановить конвейер сотрудником при появлении брака или в случае поломки машины.

- Проектирование оборудования так, чтобы выявление неполадок и остановка осуществлялись автоматически.

- Использование общей системы оповещения при возникновении проблем на производственной линии.

- Стандартизация контрольных процедур и возложение соответствующих обязанностей на операторов машин.

- Использование мер предупреждения непреднамеренных ошибок специалистов или недостатков технологий.

5S

Эта система предполагает эффективное распределение и организацию рабочего пространства. Она, как и прочие инструменты бережливого производства, способствует повышению управляемости зоны и сохраняет время. Система включает в себя:

- Сортировку.

- Рациональное использование пространства.

- Уборку.

- Стандартизацию.

- Совершенствование.

Система 5S позволяет снизить количество ошибок в документах, создать комфортный климат на предприятии, повысить производительность. Несомненным преимуществом этого инструмента считается отсутствие необходимости использовать новые управленческие теории и технологии.

businessman.ru

Отраслевая энциклопедия. Окна, двери, мебель

«Встроенное качество» — система организационных, технических и логистических мер, направленых на недопущение изготовления некачественной с точки зрения клиента продукции.

Встроенное качество опирается не на контроль изготовленной продукции методом пост-фактум, а на предотвращение возникновения дефектов, основанное на цикле PDCA. При реализации концепции встроенного качества осуществляется последовательный анализ несоответствий, выявление их первопричин, разработка корректирующих мероприятий и контроль результатов.

Концепция «Встроенного качества» является составляющей частью TQM — более широкого системообразующего подхода к повышению эффективности организации.

Понимание нобходимости встроенного качества зачастую приходит к компаниям вместе с пониманием того, что количество жалоб от недовольных клиентов растет вместе с ростом числа сотрудников отдела ОТК; что с повышением тщательности выходного контроля затраты на устранение брака и «заглаживание» споров с клиентами не уменьшаются. В этой ситуации падает не только доходность компании, но и снижается мотивация сотрудников — операторы на линии перестают обращать внимание на «мелкие» дефекты, передача смен осуществляется без передачи требуемой информации, офисные сотрудники забывают имена и лица «людей из цеха» и наоборот. Эффективность падает тотально. Из-за этого увеличивается прессинг со стороны начальства (если оно не знакомо с принципами и подходами Кайдзен) и возникает ситуация (к сожалению, часто типичная) когда сотрудники и руководство «воюют по разные стороны баррикад». Понятно, что в таких условиях развитие будет продвигаться очень медленными темпами, а в пучину конфликта постепенно втянутся новые уровни управления — за рабочими последуют бригадиры, а за ними и мастера, и, что самое неприятное, новые сотрудники тоже будут обучаться неприемлемым методам работы. Это вовсе не значит, что сотрудники хотят нанести вред компании, ведь известно, что в 98 проценатах случаев брака сотрудник не виноват, а причина несоответствий лежит в системе организации труда, в конфигурации рабочего места, в состоянии применяемого инструмента. Сотрудники искренне желают, чтобы результат их труда был не только хорошо оплачен, но и вызывал чувство радости и у них, и у тех людей, которые его купят и будут использовать.

Диаграмма «Буду делать хорошо!» — 98% проблем с браком — системные причины, но не умышленные действия сотрудников.

Действительно, при детальном анализе видов и причин брака оказывается, что царапины на готовом окне вознкили из-за заусенец на поверхности сборочного стола, что импост смещен, так как новый сотрудник не был обучен правильному способу установки соединителя, а дистанционная рамка не выровнена из-за неисправного датчика на линии, который останавливает подачу стеклопакета раньше положенного времени. Согласитесь, в таких ситуация нелепо обвинять сотрудников и невозможно избавиться от дефектов, оперируя исключительно воздействием на результат и субъект труда. Очевидно, что проблемы лежат не в плоскости человеческих отношений, а в системе орагнизации труда — столы должны быть гладкими и чистыми, оборудование исправным, а сотрудники владеть правильными приемами работы. В этом случае все будут довольны и друг другом, и общим результатом труда. Что же необходимо сделать руководству и сотрудникам, чтобы прийти к такому состоянию? Кайдзен предлагает в данном случае свои методики: диагностика реального состояния, сфокусированное решение проблем и командная работа. Общими услиями заинтересованная команда может внедрить систему встроенного качества за короткий промежуток времени, задача же руководства на данном этапе — разъяснить принципы встроенного качества и обеспечить его внедрение.

Увеличение затрат на поиск и устранение дефектов

Для успешного внедрения концепции встроенного качества необходимо, чтобы операторы на рабочих местах понимали, что при возникновении дефекта, его в любом случае нужно будет устранять, однако есть разница в том, на каком этапе будет определен и устранен дефект. Существует общий принцип, когда в случае перехода дефекта на следующую стадию обработки, затраты на его поиск и устранение возрастают десятикратно.

График увеличения затрат на поиск и устранение дефекта заготовки профиля.

График увеличения затрат на поиск и устранение дефекта заготовки профиля.

Действительно — если отследить дефект, например, заготовки профиля, то на участке нарезки устранение такого дефекта будет стоить 100 руб — это стоимость отрезанного куска профиля и нескольких минут работы оператора. Если же дефект перейдет на сборку, то необходимо будет заменить уже готовый контур и привлечь несколько сотрудников с разных участков. При выявлении дефекта на приемке ОТК, возникнет необходимость полной разборки конструкции, переделки и сборки заново. А переоценить затраты при выявлении дефекта после монтажа у клиента совсем невозможно — ведь в данном случае повторно включается в работу вся производственно-логистическая цепочка и последствия такого дефекта еще долго будут напоминать о себе в виде рассказов и рекомендаций клиента другим возможным заказчикам. Каждая компания стремится (весь вопрос в том у кого получается лучше, а у кого еще лучше — это и определяет лидерство) работать так, чтобы заказчик был доволен, однако не каждая понимает и разделяет второй принцип встроенного качества:

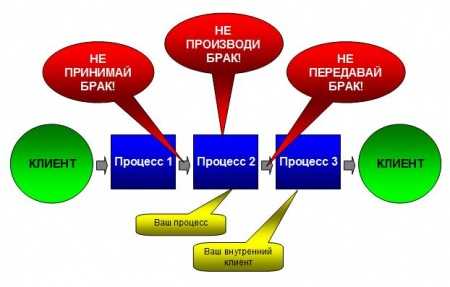

Следующий процесс — заказчик

Действительно, желая удовлетворить потребности своих клиентов, компании готовы на многое — точно в срок выдавать продукцию, не допускать дефектов, проводить акции, предоставлять скидки и «бесплатные» бонусы. Это всё нравится клиентам и они с радостью обращаются к вам. Такое же отношение необходимо перенести и на работу внутри компании. Второй принцип встроенного качества гласит: «Следующий процесс — заказчик». Соответственно, к предыдущему процессу предъявляются требования, которые предъявляет заказчик в целом — дайте мне то, что мне нужно, там, где мне нужно, тогда, когда мне это нужно.

Схема «Следующий процесс — заказчик».

Таким образом, принимая данный принцип, сотрудники на каждом рабочем месте стремятся максимально полно удовлетворить потребности следующего процесса, как своего непосредственного клиента. В рамках встроенного качества такой подход определяет ограничения по возникновению дефектов и выводит третий принцип встроенного качества:

Не принимай, не производи, не передавай брак

Если компания твердо решила повысить качество своей продукции, то данный принцип, реализованный на каждом участке, ставит неперодолимый заслон браку. Однако, если учесть, что большинство производственных систем «заточены на количество», т.е. в первую очередь стремятся произвести как можно больше, а если что не так, то «поработать с заказчиком», то внедрение данного принципа будет весьма непростым — начиная от внутренних убеждений каждого сотрудника до реальных действий.

Схема «Не принимай — Не производи — Не передавай брак»

Схема «Не принимай — Не производи — Не передавай брак»

Как говорится в известной японской производственной пословице: «Сначала качество — потом прибыль». Производители из этой страны на деле доказывают справедливость данного утверждения. Сменив свой привычный взгляд на внутренние процессы и на возникающие дефекты, каждая компания в состоянии добиться существенного улучшения уровня качества.

Внедрение встроенного качества целесообразно осуществлять в рамках общей деятельности по Кайдзен в организации. Однако, если проблемы с качеством являются наиболее критичными и основные усилия компании уходят именно на борьбу с последствиями некачественно произведенных изделий, то встроенное качество может быть приоритетом по началу Кайдзен-трансформации производственной системы. В любом случае, внедрение должно иметь постепенный характер, разделенный на два этапа: первое — разъяснение и принятие сотрудниками принципов встроенного качества, и, второе — внедрение инструментов встроенного качества.

От необходимости, через принципы и инструменты — к высокому результату.

От необходимости, через принципы и инструменты — к высокому результату.

Важно, чтобы внедрение не начиналось с «инструментальной» транформации цеха, т.к. без внутреннего принятия и вовлечения сотрудников инструменты вряд ли приживутся на постоянной основе. Действительно, можно над фурнитурной станцией закрепить видимый с каждой стороны лозунг: «Я не принимаю, не произвожу и не передаю брак!». Хороший визуальный инструмент, но без понимания сотрудником, о чём он говорит и как это связано с работой и успехами именно этого сотрудника, можно ожидать, что через две-три недели предлоги «не» на лозунге чем-нибудь будут закрашены, а сбоку появится забавная улыбающаяся рожица. Способом преодоления таких ситуаций является командная проектная работа в процессе которой сотрудники не только начинают понимать и разделять принципы встроенного качества, но и вносить предложения по улучшениям и реализовывать их. Когда команда по преобразованиям готова включится в процесс, то можно переходить к внедрению инструментов встроенного качества.

Инструменты «Встроенного качества»

Основными инструментами встроенного качества являются отработанные методикой Кайдзен решения:

- Кобецу Кайдзен (Kobezu Kaizen) — сфокусированное решение проблем.

- Стандартизация и Стандарты — визуализирванные способы наилучшего выполнения операций

- Автоконтроль (Самоконтроль) Первого и Второго уровней — включение операций по контролю внутрь производственных операций в соотвтетствии с Принципами встроенного качества и наделение операторов правами и обязанностяи по действиям в случае возникновения несоотвтетствий..

- Пока Йоке (Poka Yoka) — «защита от друака» или, точнее — «Защита от непреднамеренного разрушения». Формирование условий, ошибиться в которых просто невозможно.

- Джидока (Jidohka) — встраивание в процесс возможности остановки производства в случае возникновении угрозы выпуска некачественной продукции и прекращения работы до устранения несоответствий.

- SPC или СПК — Статистический Производственный Контроль — организационная система, направленная на определение, исследование и контроль факторов, вносящих неопределенности в процесс производства.

Комплексное и последовательное применение инструментов встроенного качества должно осуществляться командой (рабочей группой) непосредственно в Гемба.

Несомненно, концепция «Встроенного качества» при её планомерном внедрении дает высокие результаты по снижению дефектов и росту удовлетворенности клиентов, как в краткосрочной, так и в долгосрочной перспективе. Более того, внедрение рассмотренных инструментов в рамках общего проекта по Кайдзен показывает их взаимоствязь с другими возможностями по улучшениям и открывает соответствующий потенциал в других областях — таких, как производительность, сроки выполнения заказа и повышение уровня образованности и мотивации сотрудников. Эксперты компании «Т.Б.М.» в области повышения эффективности имеют реальный опыт проведения кайдзен-проектов на производстве и готовы принять участие в развитии производственных систем своих клиентов.

Вклад участника:

Пермяков Василий

www.wikipro.ru

Бережливое производство

Что такое бережливое производство? Существуют различные определения этого понятия, но если выразить очень коротко, то получится:

— это общеорганизационная система и стратегия достижения превосходства:

- созданием ценности (конечного результата)

- созданием культуры непрерывного роста производительности и мер по удалению ВСЕХ потерь ресурсов и времени

- созданием высококачественных, стабильных процессов и подчеркивания уважения к людям и их труду во всей организации.

Википедия говорит:

Бережливое производство (от англ. lean production, lean manufacturing — «стройное производство») — концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Бережливое предприятие предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя. Возникла как интерпретация идей производственной системы компании Toyota американскими исследователями её феномена.

Бережливость — это непрерывная методология совершенствования процесса.

Существует несколько ключевых принципов, необходимых в понимании для реализации бережливой системы. Неспособность понять и применить правила всеми участниками вашей организации, приведет к провалу попытки внедрения системы БП.

Без обязательства процесс становится неэффективен. Рассмотрим некоторые наиболее важные принципы, которые должны помочь вам в работе. Считайте, что это руководство к действию, поскольку существуют другие, которые не будут рассмотрены.

Устранение потерь при внедрении бережливого производства

Самым важным принципом бережливого производства, безусловно, становится ликвидация потерь. Многие нормы вращаются вокруг этой концепции. На предприятии имеется 7 основных видов потерь:

Потери перепроизводства

Потери перепроизводства считаются наихудшими из 7 потерь. Когда будут рассматриваться основные понятия своевременного предприятия, которые строят то, что необходимо, когда это необходимо, в количестве, необходимом, неудивительно, что трата перепроизводства считается наихудшей тратой.

Потери от ненужных движений

Потери движения предвечны в любой компании, будь то производственное предприятие, офис или розничный магазин. Чтобы уменьшить или устранить этот вид потерь, нужно рассмотреть такие области, как изгиб, подъем, подъем и избыточная ходьба, для улучшения методов. Ручка, оставленная на другой стороне стола считается ненужным движением, так как ее нужно было взять одной рукой и перенести на другую.

Потери от лишнего (ненужного) инвентаря

В условиях бережливости ненужный инвентарь считается одним из 7 основных видов потерь. Хотя уровень запасов может иметь хороший смысл, вы захотите избежать избыточных запасов. Инвентарь может вскрыть много проблем в компании. Лучший способ выявить эти проблемы — снизить ваш инвентарь.

Потери при сборке дефектов

Самой простой утратой для идентификации является изготовление дефектов. Этот вид потерь может привести к переработке, утилизации отходов в компании. Будет еще одна большая проблема, если дефекты вскроются позже. Из-за высокого риска потенциальные потери при выпуске дефектов могут быть наиболее дорогостоящими из всех потерь. Это может стоить вам клиента, что приведет к лишению будущих продаж.

Потери от ожидания

Отходы ожидания можно найти во многих формах. Это очевидно в некоторых ситуациях, но трудно увидеть в других. Наиболее очевидные формы ожидания будут видны, когда на производственной линии возникают нехватки компонентов или когда машина не работает. Потери ожидания могут быть сложнее заметнее в процессе, поскольку можно упустить из виду или считать НЕОБХОДИМЫМ. Эти отходы, как и все потери, должны быть идентифицированы и устранены.

Потери от транспортировки

Потери транспортировки могут включать необработанные компоненты, подузлы, пустые ящики или почти все, что требуется. Его можно будет найти не только в производственной зоне, но и в областях доставки материалов по всей цепочке поставок и даже в офисах. Транспортировка материала является необходимой деятельностью, но она не повышает ценность конечного продукта. Устранение или уменьшение этого типа потерь на вашем объекте (или в вашей цепочке поставок) может сократить общее время выполнения или время цикла.

Потери от переработки

Как и в случае большинства других видов неэффективности, некоторые потери от переработки будут легко идентифицироваться, в то время как других не будет. Углубленный взгляд на текущие процессы должен выявить, где существуют возможности улучшения, хотя их, возможно, не удастся устранить. Три основные вещи, которые нужно учитывать с точки зрения переработки, — это то, действительно ли работа необходима, если она добавляет ценность продукту и есть ли лучший способ, чтобы перестроить работу.

Хотя вышеупомянутые виды потерь первоначально были ориентированы на воспроизводство, они могут применяться и ко многим видам бизнеса. Идея удаления потерь заключается в том, чтобы проверить все области в вашей организации, определить, где работает не бережливость, чтобы уменьшить или устранить ее.

Постоянное качественное увеличение при внедрении бережливого производства на предприятии

Непрерывное совершенствование (обычно упоминаемое японским словом kaizen), возможно, оказывается самым критическим принципом бережливого производства. Это должно действительно стать основой вашей бережливой реализации. Без постоянного улучшения ваш прогресс будет прекращен. Как следует из названия, непрерывное совершенствование способствует постоянному, обязательному изменению к достижению желаемого состояния.

Изменения могут быть большими или малыми, но должны поддаваться улучшению (часто для достижения цели требуется много небольших изменений). Процесс действительно постоянный, так как всегда найдётся место для улучшения.

Непрерывное совершенствование должно быть разумным во всей организации. Не увлекайтесь, пытаясь улучшить всё и сразу, так не бывает. Маленькие дела часто могут привести к большим улучшениям.

Уважение к людям и к их труду — как инструмент бережливого производства в компаниях

Следующий принцип бережливого производства связан с людьми. Самым ценным ресурсом для любой компании — люди, которые работают на нее. Без этих людей бизнес или рабочий процесс не удастся. Когда люди не чувствуют себя уважаемыми, они склонны терять уважение к компании. Это может стать серьезной проблемой, когда вы пытаетесь реализовать бережливость.

Большинство людей хотят хорошо работать на работе. Рабочие идут на работу, чтобы зарабатывать на жизнь, они хотят развивать чувство ценности в своей работе. Хотят чувствовать, что внесли вклад в достижение целей компании, так как их работа и усилия что-то значили. Компания, поддерживающая уважение к философии человечества, будет ценить усилия рабочих и держать их на высоком уровне.

Попробуйте такие методы, чтобы люди знали, что их уважаете и цените: постоянное общение, похвала за хорошо выполненную работу, слушание их идей и помощь, когда это необходимо.

Выровненное производство

Основа бережливости — выровненное производство. Основа этого тезиса — то, что рабочая нагрузка одинакова всегда. Большинство компаний-производителей находятся во власти своих клиентов — заказчиков. Перед выпуском продукта они ждут получения заказов. Это приводит к увеличению времени на транспорт, которое может не удовлетворять требованиям клиентов.

На другом конце спектра некоторые компании будут производить, основываясь исключительно на прогнозе. Это может привести к избыточному продукту, который не требуется клиенту. Выравнивание созданий изделий учитывает как прогноз, так и историю. Ключевым элементом этого правила бережливого изготовления оказывается использование подтягивающей системы.

Своевременное производство

Следующим ключевым принципом является своевременное изготовление. Основой принципа является построение того, что требуется, когда требуется, и требуемого количества. Работая в сочетании с выровненным выпуском изделий, этот принцип хорошо работает с подтягивающей системой. Он позволяет перемещать и производить детали только при необходимости. Это означает, что компоненты не используются в продукте, который не требуется, и нет времени, затрачиваемого на строительство непродаваемого продукта.

Встроенное качество — обязательное условие бережливого производства

Последним ключевым принципом бережливости, на который хотел обратить внимание, является встроенное качество. Идея принципа заключается в том, что качество встроено в производственный процесс. Качество встроено в конструкцию детали. Качество встроено в упаковку. Качество во всех областях продукта, от дизайна до доставки, является важным фактором качества.

Автоматизация с человеческим прикосновением входит в этот принцип. Прекрасным примером принципа являются машины, обнаруживающие дефекты и останавливать создание продукта.

Пять ключей бережливости

- Совершенствование системы с целью найти слабые места.

- Прогнозирование — система сбора информации о неисправностях оборудования и механизмов. Анализ проблем. Планирование технического обслуживания.

- Корректировка – устранение частых отказов, модернизация.

- Автономия — распределение обязанностей между персоналом.

- Постоянное улучшение — вовлечение работников в деятельность по поиску потерь (признаков БП). Предложение рабочими методов устранения.

infoks.ru

Принцип встроенного качества — Leanbase

Данный принцип представляет собой комплекс различных мероприятий (по стандартизации работ, обеспечению обратной связи, проведению анализа и т.д.) для перемещения места обнаружения дефекта как можно ближе к месту его возникновения.

Для начала необходимо понять различия таких понятий как место выявления дефекта (там, где его обнаружили) и место возникновения дефекта (там, где в процессе произошла ошибка, в результате которой был заложен дефект). Чем дальше по ходу технологической цепочки находятся эти места и чем дальше ушёл дефект от места возникновения, тем дороже он стоит (тем больше суммарные затраты). Понятно, что дефект, обнаруженный самим же работником, будет стоить в разы дешевле, чем дефект, прошедший дальше по потоку несколько операций и обнаруженный позднее. Дороже всего стоит дефект, обнаруженный Заказчиком. В таком случае его стоимость складывается не только из затрат на инструмент, материалы, рабочую силу, электроэнергию и т.п., это еще и потеря потенциальных или существующих клиентов (Заказчиков). Возрастание стоимости дефекта наглядно можно представить в виде рисунка (см. ниже).

Разумеется, лучший вариант – это дефект, остановленный на стадии проектирования конструкторской и технологической документации, однако на практике приходится работать с тем, что есть. Традиционным решением при выявлении дефекта является введение дополнительного контроля на различных этапах изготовления продукта. Как известно, контроль – потеря по определению, несмотря на то, что иногда он бывает необходим в качестве контрмеры, предотвращающей распространение бедствия. Но часто после решения проблемы контроль остаётся «на всякий случай». Хотя это уже тема отдельного разговора. Как с этим обстоят дела в вашей организации?

Говоря о контроле, принципиально можно выделить три вида:

- Приёмка контролёром, как правило, осуществляется между различными процессами (стадиями изготовления продукта, операциями и т.п.). Отбракованный продукт не попадает в следующий процесс.

- Проверка на следующей стадии, т.е. проверка внутри следующего процесса, когда продукт попал в следующий процесс.

- Самоконтроль, т.е. осуществление проверки в самом процессе, когда бракованный продукт не покидает его.

Принцип встраивания качества предполагает обеспечение возможностей наиболее раннего обнаружения дефекта, если отсутствует возможность вовсе его исключить. Ближе к этой идее третий вариант: самоконтроль. В традиционном понимании, самоконтроль – доплата работникам за определённое количество проверенных изделий, изготовленных ими. Но здесь существует несколько идеологических противоречий, препятствующих внедрению встроенного качества в традиционном мышлении.

- Во-первых, необходимо обратить внимание на заинтересованность самих работников. На что они мотивированы? Чтобы больше продукции проверить, чтобы больше дефектов выявить, чтобы выявлялось меньше дефектов или чтобы общий уровень брака по определённым показателям постоянно снижался? Как с этим обстоят дела у вас? Про необходимость определённых показателей, так или иначе характеризующих качество, мы уже говорили. Они существенно различаются в зависимости от специфики рассматриваемых процессов, поэтому мы не будем на них останавливаться. Подумайте, как объяснить людям необходимость самостоятельно контролировать и отвечать за качество своей работы. Визуализируйте основные показатели по качеству и проведите параллель между их динамикой и динамикой изменения заработанной платы работников. Ещё раз проанализируйте, за что работники получают деньги.

- Во-вторых, необходимо обеспечить работников чёткими критериями, характеризующими годную продукцию и брак. На практике часто встречаются ситуации проявления нестабильности по выходу годных изделий, когда количество отбракованных единиц существенно различается в зависимости от работника, проводящего контроль. Так называемый субъективный фактор. Это происходит именно из-за отсутствия чётких параметров, отличающих годные изделия от бракованных. Сталкивались ли вы с такой проблемой? Как обстоят дела с этим в вашей организации? Данная проблема решается чётким обозначением параметров. В первую очередь должны быть чётко определены требования Заказчика, предъявляемые к тому или иному продукту. Наиболее распространённые решения — размещение визуализации или макетов продукта, показывающих границы между годным и бракованным изделием, обучение работников согласно этим требованиям.

- В-третьих, внедрение встроенного качества, как правило, основывается на чётких рабочих стандартах и внедряется вместе с методом стандартизованной работы. Основная задача заключается в применении наилучшей последовательности выполнения работ в определённой операции, гарантирующей качество их выполнения. Определённые параметры, обозначающие границы между годным и бракованным изделиям в таком случае прописываются в стандартах выполнения операций работниками.

- В-четвёртых, необходимо сделать так, чтобы любое несоответствие было легко увидеть. Ни один дефект не должен остаться незамеченным. Это могут быть различные сигнальные системы, визуализация дефектов, определённое место для промежуточного хранения дефектов и т.п. Необходимо обеспечить быструю обратную связь из места обнаружения дефекта в место его возникновения. В таких случаях наиболее распространёнными являются системы андон, сигнализирующие об обнаружении дефекта. Быстрая обратная связь необходима для своевременной реакции, устранения причин, вызвавших появление дефекта и предотвращения дальнейшего их появления. Разумеется, на обратную связь должна быть соответствующая реакция: выяснение и устранение причин, исправление дефектов и т.д.

- В-пятых, обязательное применение принципов «3НЕ» и «line stop». Работники принципиально не должны производить брак, при его выявлении они должны останавливаться, подавать сигнал и ожидать помощи.

- Последний момент, о котором необходимо сказать, но не последний в принципе, на котором следует акцентировать внимание – это систематическое проведение анализа. Для того чтобы понимать причины возникновения брака, вам придётся это делать. Возможно, брак выдаёт только один процесс, или несколько необученных человек, возможно, технология определённой операции не позволяет достичь лучшего качества. Анализ позволяет сузить фокус внимания для решения определённых проблем, сконцентрироваться на самом главном.

Для полного изучения принципов и подходов к встраиванию качества, рекомендуем прочитать книгу «Встроенное качество«.

Статья подготовлена на основании материала из книги «Бережливое производство для руководителей. Продвинутый уровень» , 2014 г. Ф.А. Семёнычев. Специально для LeanBase.ru

leanbase.ru

| 5S | Организация рабочего пространства | Визуализация проблем, быстрое обнаружение отклонений и потенциальной опасности для здоровья, качества, производства. |

| Andon | Система информирования о проблеме. Сигнал подается при обнаружении проблемы. Система поощряет остановку производства, чтобы предотвратить массовое возникновение дефектов. | Немедленное внимание к месту, где обнаружена проблема. Быстрая эскалация в случае невозможности решить проблему. Дефект не распространяется. |

| Bottleneck analysis / Поиск бутылочного горлышка | Определение самого “узкого” места в производственной цепочке, которое не позволяет производить больше или быстрее. Улучшение в “бутылочном горлышке” влечет за собой улучшение производительности и “выход” производственной линии. | Вы укрепляете самое слабое звено в своей производственной цепи |

| Выстраивание потока (Continuous Flow) | Выстраивание производственных потоков без остановок и скопления буфера. | Устраняются многие виды потерь: излишние запасы, время, транспортировка. |

| Gemba (“место сражения”) | Этот подход напоминает нам о том, что все самое важное происходит не в офисах, а непосредственно на производственной площадке. | Вовлечение руководства, уменьшение времени реакции на проблемы, укрепление дисциплины, получение информации “из первых рук” без искажений. |

| Хеюнка (хейджунка, Heijunka) | Это инструмент выравнивнивания заказов в производстве. С помощью этого инструмента заказ клиента разбивается на небольшие партии, выстривается в особом порядке, посзволяя снизить риски и производить разнообразную продукцию за короткие промежутки времени. | Снижается время производства, каждый продукт (вариант) производится чаще, уменьшается потребность в запасе метаериалов. В случае остановок у вас есть полный набор продукции для поставок клиенту. |

| Hoshin Kanri (Хосин канри), развертывание политики | Этот инструмент позволяет связать стратегические цели руководства компании, с тактическими задачами руководства, и более детальными действиями производственных групп. | Помогает организации достигать своих целей. Каждый сотрудник движется в направлении, которое задается руководством. Уменьшаются потери появляющиеся при недостаточной коммуникации между сотрудникам. |

| Джидока (Jidoka) | Метод частичной автоматизации оборудования. В отличие от полной (и очень дорогой) автоматизации, частичная позволяет автоматически найти проблему и остановить производство. | Один работник может наблюдать за работой нескольких машин (станков) — это уменьшение затрат, и своевременное обнаружение проблемы решает проблемы качества. |

| Точно в срок (Just in time, JIT) | Метод производства и поставко основанный на “вытягивании” именно того количества компонентов, готовых изделий, которые необходимы клиенту в данный момент. Применение JIT невозможно без работающих систем “Выстроенный поток”, Хеюнка, Канбан, Стандартизация, Время такта. | Сверэффективный способ снизить запасы материалов, готовых изделий, рзмеры занимаемых площадей. Этот метод также улучшает поток денежных средств (cash flow). |

| Постоянное улучшение (Kaizen) | Совместные усилия всех сотрудников компании по достижению ежедневных побед, достижений, улучшений в производстве. | Общий синергический эффект, совместные усилия всех сотрудников помогают найти практически неограниченные возможности для уменьшения издержек, уменьшения потерь. Если в компании есть культура постоянных улучшений, то она становится практически вечным двигателем по уменьшению потерь. |

| Канбан (Вытягивающая система, Kanban) | Метод регуляции потоков материалов и готовой продукции, как внутри предприятия, так и вне его (с поставщиками и клиеентами). Метод основан на системе сигналов, показывающих потребность компонентов или готовой продукции. | Уменьшение потерь, излишних складских запасов, перепроизводство. Замечено, что при работающей системе Kanban результаты складской инвентаризации гораздо лучше. |

| KPI, Ключевые индикаторы | Система метрик специально разработанная для анализа критически важных направлений деятельности организации. KPI это мощный драйвер для команды. | Лучшие индикаторы всегда связаны со стратегическими целями компании, помогают своевременно выявить риски и потери, работники оказывают на индикаторы прямое воздействие. |

| Muda (потери) | Все что не приносит ценности для клиента. | Уменьшение потерь — это цель всей системы бережливого производства. Нужно знать все виды потерь и уметь их выявлять на ранней стадии. |

| Общая эффективность оборудования (Overall Equipment Effectiveness, OEE) | С помощью этого инструмента отслеживаются три категории потерь связанных с работой оборудования: готовность, производительность, качество. | Отвечает на вопрос на сколько эффективно вы используете свое оборудование? ОЕЕ является сбалансированным показателем, отражающим реальное положение дел, позволяющим улучшать производство и повышать прибыль предприятия. |

| PDCA (Планируй Делай Проверяй Воздействуй) | Признанный метод внедрения изменений и улучшений. Мы много о нем писали и пишем и будем писать. | Методика PDCA прежде всего это системный подход к решению проблем, внедрению изменений и улучшений. И в сумасшедшем мире производства эта системность и размеренность очень ценна. |

| Poka-Yoke, пока-йоке (Защита от ошибки, защита от дурака) | Разработка методов предотвращения ошибок непосредственно в производственный процесс. Целью является достижение 0 дефектов. | Предотвращение ошибок это дешевле, чем инспекция, контроль, проверка. |

| Анализ коренных причин | Нужно убивать коренные причины, а не бороться с их последствиями. Существует множество методов обнаружения кореных причин — наиболее простой метод последовательно спрашивать почему пять раз (метод “5 почему?”). | Избавляясь от коренных причин проблем, вы гарантировано предотвращаете возникновение этих проблем в будущем. |

| SMED, Быстра переналадка (Single Minute Exchange of Die) | Набор теоретических и практических методов, которые позволяют сократить время операций наладки и переналадки оборудования. В основе переналадок лежат две группы действий: внешние и внутренние. Внутренние выполняются после остановки оборудования, внешние можно проводить во время работы оборудования. Цель методики SMED — преобразовать внутренние операции во внешние. | Упрощает выпуск мелких партий, увеличивает полезное время работы оборудования. |

| 6 причин потери производительности | Универсальные и наиболее частые причины потери производительности: Поломки (Breakdowns), настройки (Setup/Adjustments), мелкие остановки (Small Stops), уменьшение скорости (Reduced Speed), отказы на запуске (Startup Rejects), отказы в работе (Production Rejects). | Это готовые “мишени”, в которые вы можете “стрелять” на любом производстве в любой день. Последовательно решайте одну проблему за другой и уменьшайте время простоя. |

| Цели SMART | Это мнемоническая аббревиатура английских слов: Specific, Measurable, Attainable, Relevant, and Time-Specific. Любая цель должна быть SMART, а именно (далее по-русски) Конкретна, Измерима, Достижима, Актуальна (Релевантна), Ограничена по времени. | Эффективно поставленная цель уменьшает потери вызванные неправильной трактовкой задачи и плохой коммуникацией. |

| Стандартизированная работа | Документированная процедура (инструкция), в которой зафиксирован лучший опыт выполнения данной операции. Данный документ “живой”, постоянно обновляется и актуализируется. Если на предприятии несколько одинаковых машин, они должны использовать единый стандартизированный метод работы. | Уменьшение потерь за счет распространения лучшего опыта. Уменьшение рисков по качеству. |

| Время такта (Takt time) | Это интервал времени или периодичность, с которой потребитель запрашивает готовую продукцию. Или тот интервал времени или периодичность, с которой мы эту готовую продукцию отгружаем нашему клиенту / потребителю. | Отвечает на вопрос, с какой производительностью должна работать каждая производственная ячейка или каждый производственный участок, чтобы удовлетворить спрос клиента. |

| TPM, всеобщее предупредительное обслуживание оборудования | Важная идея TPM — вовлечение в процесс обслуживания оборудования всего персонала предприятия, а не только технических служб. Целью TPM является увеличение продолжительности срока службы оборудования. | Меньше поломок, меньше простоев, меньше ошибок и влияния на качество со стороны оборудования. |

| VSM Создание карты потока создания ценности (Value Stream Mapping) | Этот метод помогает увидеть ценные операции и те, которые не добавляют ценности. | Создавая карту, вы лучше поймете свой процесс и увидите свои потери. Это отличный метод планирования будущих изменений. |

| Visual Factory (Визуализация) | Метод простых и понятных индикаторов используемых на заводе для обмена информацией. | Позволяет любому понять текущую ситуацию на производстве (пример, зеленый — нет проблем, красный — есть проблемы) |

pdcamethod.com